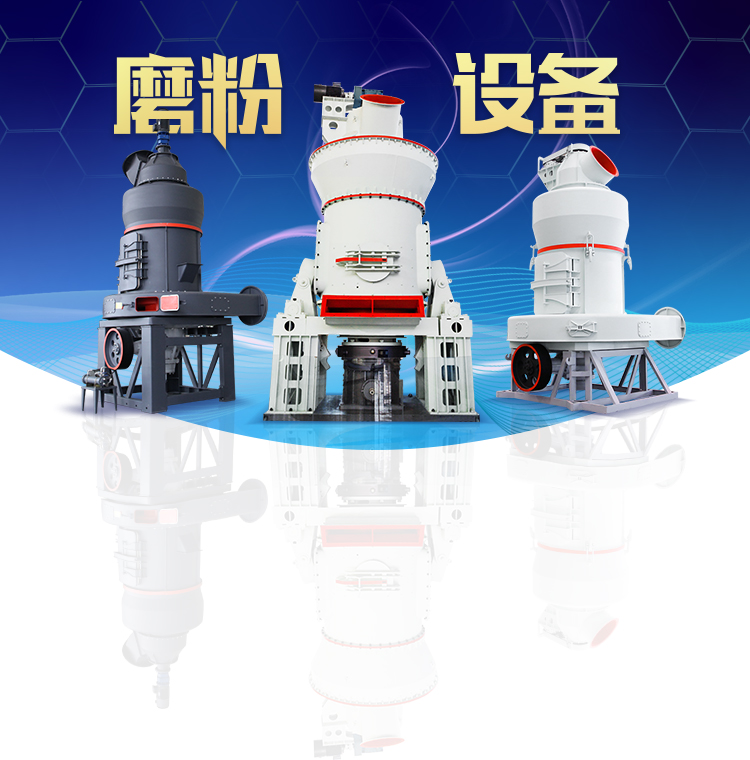

细粉加工设备(20-400目)

我公司自主研发的MTW欧版磨、LM立式磨等细粉加工设备,拥有多项国家专利,能够将石灰石、方解石、碳酸钙、重晶石、石膏、膨润土等物料研磨至20-400目,是您在电厂脱硫、煤粉制备、重钙加工等工业制粉领域的得力助手。

超细粉加工设备(400-3250目)

LUM超细立磨、MW环辊微粉磨吸收现代工业磨粉技术,专注于400-3250目范围内超细粉磨加工,细度可调可控,突破超细粉加工产能瓶颈,是超细粉加工领域粉磨装备的良好选择。

粗粉加工设备(0-3MM)

兼具磨粉机和破碎机性能优势,产量高、破碎比大、成品率高,在粗粉加工方面成绩斐然。

中锰耐磨球铁件研磨的工艺控制

中锰铸铁磨粒磨损机制的研究 ResearchGate

2021年1月22日 — 本实验以广西平果拜耳法赤泥结合锰矿还原提炼出的中锰铸铁作为原料制成试样,对试样进行不同温度的淬火,并配合低中高温回火,热处理后的试样进行耐磨性实验, 2023年12月18日 — 摘要:介绍了2种40 ℃超低温球墨铸铁QT40018L和QT5007L产品的铸造工艺、造型工艺、 熔炼工艺及量产质量控制等生产过程的关键控制工序。 40 ℃超低 超低温球墨铸铁件的生产过程控制 及技术研究

.jpg)

锰及其合金元素对球铁性能的影响 百度文库

锰及其合金元素对球铁性能的影响 (1)球墨铸铁中加少量铜、锑能显著增加珠光体数量,促进石墨化、细化共晶团,增加石墨球数量,提高球铁的强度、硬度。 (2)锰对力学性能的影 球化过程控制要点可用以下六个字来概括:准—球化、孕育剂称量准确,出铁量准确;盖—披缝、孕育剂将球化剂覆盖好;紧—将球化室内物料捣紧;稳—球化过程中浇包要停稳; QT5007铸态球铁件的生产控制 百度文库

铸态低温高韧性QT40015球铁件的质量控制 百度文库

2013年8月8日 — 摘要:通过选用纯净炉料,严格控制化学成分,选用低镁低稀土的球化剂 QRMg6RE2,选用 SiBa 孕育剂 大剂量多次孕育,严格控制浇注温度和浇注时间,提高 2011年2月16日 — 以生产QT35022AL轴承座为例,介绍耐低温冲击球铁件的工艺要点,包括:(1)生产中必须选择高纯生铁,原材料中Si、Mn、S、P含量越少越好;(2)球化剂 耐低温冲击风电球铁铸件生产工艺要点 豆丁网

.jpg)

大型球墨铸铁平台的生产实践

2019年5月16日 — 在铸件两侧设置独立的横浇道、四周设置分散的内浇道,快速充型的同时有利于铁液平稳流动,削弱铁液成分及温度的波动,保证铸件微观组织的均匀性。 铁液自下而上 耐低温冲击风电球铁件的工艺管控 要稳定批量生产出合格的耐低温冲击球铁铸件,首先需要控制好原材料,一定要选择低磷,低硫和微量元素低的生铁,以及含氮量和微量元素低的优质碳 耐低温冲击风电球铁件的工艺管控 百度学术

球墨铸铁热处理工艺及质量检验

2003年8月31日 — 本标准规定了普通和低合金球墨铸铁(以下简称球铁)的热处理工艺、设备及质量检验方法。 本标准适用于球铁的退火、正火、淬火、回火及等温淬火热处理工艺。摘要: 由于球墨铸铁铸件铸造过程中糊状凝固的凝固特点,使得铸件必然存在缩松缩孔如何从工艺上有效地抑制缩松缩孔缺陷问题一直是人们研究的重点大型球墨铸铁件往往由于其 大型球墨铸铁件铸造过程数值模拟及工艺优化 百度学术

铸态铁素体球铁件的生产与质量控制 百度文库

通过多年来的生产实践,我公司生产的铸态铁素体球铁件品质稳定,满足了客户要求,取得了良好的经济效益。 铸态铁素体球铁件的铸造工艺设计要有利于促进铁素体的形成和有利于获得健全的铸件。因此,在浇注系统设计时,应充分考虑球铁凝固时的固有特性。2023年12月28日 — 对珠光体球铁而言,在生产时铸铁成份中锰可提高至08~10%,有些铸件如果是用作耐磨性曲轴时,锰可提高至12~135%,生产铸态 稀土能促进镁合金的球化效果(球化率和球的圆整度),它对壁厚球铁件中防止球状石墨畸变的 效果受到了 球墨铸铁生产中球化剂汇总 360doc

.jpg)

铸钢件常见热处理工艺 百度文库

或Ac•以上),保持一定时间后以适当方式冷却,获得马氏体或贝氏体组织的热处理工艺。常见的有水冷淬火、油冷淬火和空冷淬火等。铸钢件淬火后应及时进行回火处理,以消除淬火应力及获得所需综合力学性能 铸钢件淬火工艺的主要参数:2003年8月31日 — 球铁件。4 10 下贝氏体等温淬火 获得下贝氏体和少量马氏体为主的基体组织,用于要求具有高强度、高硬 度、高耐磨性球铁件。5 热处理设备 5 1 加热设备 5 1 1 热处理炉有效加热区的保温精度(见表1);有效加热区检测方法按GB 9452规定执行。表 1 ℃球墨铸铁热处理工艺及质量检验

球墨铸铁五大元素对铸件的影响含碳量

2020年12月11日 — 球墨铸铁中硫的含量一般要求小于006%。 6、球化元素的选择原则: 目前在工业上使用的球化元素主要是镁和稀土。镁和稀土元素可以中和硫等反球化元素的作用,使石墨按球状生长。镁和稀土的残留量应根据铁液中硫等反球化元素的含量确定。2018年10月12日 — 球墨铸件,球墨铸铁铁件常用的热处理方法如下。(1)低温石墨化退火 加热温度720~760℃。随炉冷却至500℃以下出炉空冷。使共析渗碳体分解,获得铁素体基体的球铁,以提高韧性。(2)高温石墨化退火 880~930℃,转至720~760℃保温,随炉冷却 球墨铸件是怎样做热处理的 知乎

铸态低温高韧性qt40015球铁件的质量控制 豆丁网

2015年9月25日 — lll材料工艺MaterialTechnology铸态低温高韧性QT400—15球铁件的质量控制丁阳,高顺,田辉(常州南车汽车零部件有限公司江苏常州)摘要:通过选用纯净炉料,严格控制化学成分,选用低镁低稀土的球化剂QRMg6RE2,选用Si—Ba孕育剂大 2015年12月20日 — 中锰耐磨球铁件铸造的工艺控制 星级: 2 页 啤酒中挥发性硫化物的形成与控制途径pdf 星级: 1 页 真空自耗熔炼tc2铸锭中mn元素的挥发与控制 星级: 1 页 真空自耗熔炼TC2铸锭中Mn元素的挥发与控制 真空感应熔炼中锰的挥发与控制 道客巴巴

.jpg)

超低温球墨铸铁件的生产过程控制 及技术研究

2023年12月18日 — 熔炼工艺及量产质量控制等生产过程的关键控制工序。40 ℃超低温球铁铸件综合成品率可 以稳定控制在92%以上。在40 ℃超低温球铁基础上,进一步研究了硅、锰、磷及硫对60 ℃ 超低温球铁冲击韧性的影响,并对影响规律进行了分析。关键词:60 ℃超低温2019年5月16日 — 的影响。此外,锰易偏析,过量的锰易形成网状碳化 物,分布于共晶团边界,降低铸件力学性能[7]。硫是反石墨球化元素。加入的硫含量太高,消耗的 球化元素就多,造成球化不良[7]。为获得球化良好、组 织致密的铸件,原铁液的硫含量控制在≤002%最佳。大型球墨铸铁平台的生产实践

浅析铸铁中硫的功能与控制

2019年3月5日 — 能的角度,通过引用文献资料,阐述了硫与硫化锰在铸铁中的作用,并结合生产实 际介绍了目前铸铁中硫含量的测定方法和常用增硫脱硫措施。1 铸铁中硫的存在形式 硫在铁液中以“自由硫(溶解硫)”、“化合硫”和“硫夹杂物”三种形式存 在。球化过程控制要点可用以下六个字来概括:准—球化、孕育剂称量准确,出铁量准确;盖—披缝、孕育剂将球化剂覆盖好;紧—将球化室内物料捣紧;稳—球化过程中浇包要停稳;净—球化后铁水表面的渣子要扒干净;快—球化好的铁水要快速浇完。QT5007铸态球铁件的生产控制 百度文库

铸铁件中五大元素的作用 知乎

2021年9月11日 — 3、元素锰是铸件重要元素之一,适量的锰,有助于生成纹理结构,增加坚固性和强度及耐磨性。锰和硫一样都是稳定的化合物,是阻碍石墨化的元素,当与硫共存时,锰与硫的亲和力较大,会结合成MnS 2018年4月21日 — 一般的灰铁、球铁件需要热处理。灰铸铁是指具有片状石墨的铸铁,因断裂时断口呈暗灰色,故称为灰铸铁。要成分是铁、碳、硅、锰、硫、磷,是应用最广的铸铁,其产量占铸铁总产量80%以上。根据石墨的形态,灰铸铁可分为:普通灰铸铁,石墨呈片状;球墨铸铁,石墨呈球状;可锻铸铁,石墨成团 一般的灰铁、球铁件需要热处理吗? 百度知道

知识篇——铸钢、球铁件冷铁类型及对铸钢件产生的作用机理

知识篇——铸钢、球铁件冷铁类型及对铸钢件产生的作用机理! 1、冷铁的作用 冷铁在铸件凝固过程中的激冷、控制 凝固的作用如下: 3)加快铸件某些特殊部位的冷却速度,以期达到提高铸件表面硬度和耐磨性、细化基体组织的目的。 4)在难于设置冒 2021年5月20日 — 对厚大断面球铁来说,锰的偏析倾向更严重。同时锰含量的提高,基体中的珠光体含量提高,所以提高了强度指标的同时,降低韧性。对高韧性球墨铸铁中锰含量控制应更严格。 因此,在原材料可能的情况下Mn越低越好。对与大型铸件锰的控制上限 厚大断面球墨铸铁的生产难点汇总,从化学成分的控制等四个

.jpg)

圆筒型球铁件铸造工艺的改进 百度文库

圆筒型球铁件铸造工艺的改进(二)科学设计浇注系统要对浇注系统进行设计,首先需要做的就是通过浇注的质量和速度得出浇注的时间,然后明确内部浇道的截面积,计算出横、直浇道的浇道截面积比。 内浇道的厚度一般在03cm,计算出内浇道的宽度 在球墨铸铁中,锰的偏析程度实际上受石墨球数量及大小的支配,如能把石墨球数量控制的较多,则可适当放宽对锰量的限制。 由于我国低锰生铁资源较少,这一技术是很有实际意义的。球铁生产工艺 百度文库

.jpg)

高质量球墨铸铁微量元素和合金元素的选择与控制铸造头条

2020年5月22日 — 球墨铸铁的生产控制包括原铁液化学成分的选择和控制、球化处理和孕育处理等,其中化学成分的选择和控制非常重要。 球墨铸铁化学成分基本可以分为 4 类:主要元素为 C、Si、Mn、P 和 S;球化元素为 Mg 和Ce;合金元素主要有 Cu、Ni 和 Mo 等和一些 2019年10月9日 — 水泥磨、生料磨、煤磨等粗磨仓的入磨物料粒度为15 mm~25 mm,研磨体平均球径为75 mm左右,最大的球径为Φ90~100。粗磨仓的研磨体在抛落过程中,球和物料对衬板有较大的冲击凿削作用,在下落的滑动或滚动中对物料进行挤压,使物料尖角切削衬板。水泥工业球磨机耐磨材料的优化与使用高铬

.jpg)

球墨铸铁经验汇总:化学成分最佳控制值,球化处理要点

2021年4月28日 — 其次,根据韧性要求和热处理与否限定锰量(定分组)。生铁中的磷硫量则越少越好。磷的分级和硫的分类,各种生铁的界定量不太一样。球铁用生铁有特级磷(P≤005%)和特类硫 2008年8月2日 — 锰降低共析转变温度和细化珠光体,提高球铁的强度、硬度与耐磨性。 锰量过高(>18%)要产生渗碳体,以致降低了伸长率和冲击韧性。 锰偏析倾向较大,锰量过高将形成Mn 3 C或(Fe,Mn) 3 C,沿晶界析出网状碳化物,尤其是厚大铸件,偏析更为严重,故不宜 珠光体球墨铸铁百科搜搜钢 Mysteel

.jpg)

球铁铸件常见缺陷的解决方法汇总,针对缩孔、缩松、夹渣

2021年5月24日 — 球铁是近40年来我国发展起来的重要铸造金属材料。由于球状石墨造成的应力集中小,对基体的割裂作用也较小,故球铁的抗拉强度,塑性和韧性均高于其他铸铁。与相应组织的钢相比,塑性低于钢,疲劳强度接近一般中碳钢,屈强比可达0 7~0 8,几乎是一般碳钢的2倍,而成本比钢低,因此其应用 2019年9月27日 — 以锰含量分组,以磷含量分级,以硫含量分类。 05 铸造用的灰生铁和球生铸有什么不同? 生产球墨铸铁件的生铁比灰铸铁件的要求高,特别是硫、锰、硅的含量控制的比较严格。中间的碳以不同的形状存在。球铁、灰铁、生铁的区别与联系知识介绍,涨姿势铸铁

球铁铸件生产需要注意五大元素的选择原则含碳量

2020年2月4日 — 球化元素的选择原则 目前在工业上使用的球化元素主要是镁和稀土。镁和稀土元素可以中和硫等反球化元素的作用,使石墨按球状生长。镁和稀土的残留量应根据铁液中硫等反球化元素的含量确定。在保证球化合格的前提下,镁和稀土的残留量应尽量低。球墨铸铁是20世纪五十年代发展起来的一种高强度铸铁材料,其综合性能接近于钢,正是基于其优异的性能,已成功地用于铸造一些受力复杂,强度、韧性、耐磨性要求较高的零件。球墨铸铁已迅速发展为仅次于灰铸铁的、应用十分广泛的铸铁材料。所谓“以铁代钢”,主要指球墨 球墨铸铁(石墨以球状形式存在的铸铁)百度百科

.jpg)

铸态QT5007球铁的生产 道客巴巴

《热加工工艺》2008年第37卷第15期金属铸锻焊技术CastingForgingWelding上半月出版采用铸态工艺生产球墨铸铁可以降低生产成本,简化生产工艺和缩短生产周期,是目前正在推广的一种工艺。通过试验,成功研制出铸态QT500-7球墨铸铁,其性能指标为:抗拉强度不低于500MPa,伸长率不低于7%。2016年6月19日 — 第八届21省4市铸造学术会议论文高性能奥贝球铁件的生产工艺 过程管胜敏龚文邦余靖朱松林(湖北省机电研究设计院,武汉,)摘要:本文简述一种奥贝球铁(ADI)铸件的生产工艺过程。文章对模具的工艺方案的确定、熔炼方法、化学成分的 高性能奥贝球铁件的生产工艺过程 豆丁网

.jpg)

球墨铸铁铸造特殊过程控制与评价 百度文库

目前, 国内外生产大断面球铁件采用的球化剂有纯镁、钇基重稀土 镁和轻稀土镁等。试验表明,重稀土镁比轻稀土镁脱硫能力 强,石墨球圆整、抗衰退能力强,当大断面球铁液中存在 0005%~0027% 钇时,不仅不会产生碎块状石墨,而且可中 和有害元素 [4]。2020年11月6日 — 球墨铸铁中硫的含量一般要求小于006%。 6、球化元素的选择原则: 目前在工业上使用的球化元素主要是镁和稀土。镁和稀土元素可以中和硫等反球化元素的作用,使石墨按球状生长。镁和稀土的残留量应根据铁液中硫等反球化元素的含量确定。各种元素对球墨铸铁缩松缺陷有哪些影响?含碳量

.jpg)

等温淬火球墨铸铁生产技术与应用 权威解读山东省

2015年7月8日 — 2抓好球铁生产中几个主要工艺环节,保证获得高质量的球铁坯件 1)采用好的原、辅材料,特别是优质铸造生铁和废钢等金属材料 国外球墨铸铁生产中,一直十分重视研究原生铁质量对球墨铸铁性能的影 2022年7月11日 — 铸态铁素体基体球墨铸铁的生产有很多方面要加以注意,否则难以达到客户要求。例如原材料的选择、熔炼工艺的制定、温度的控制、炉前球化孕育处理。通过几年的摸索,对于生产球墨铸铁有了自己的一些经验,现加以介绍。 1、生产的基本条件 11熔炼设备 铸态铁素体球铁对原铁水的质量要求是 球墨铸铁经验汇总:原材料选择、熔炼工艺制定、温度控制

.jpg)

GB/T 1348—2019《球墨铸铁件》标准解读

2022年11月21日 — 2019中的第2章)。(2)为方便使用,删除了ISO 1083:2018中与 GB/T 5611《铸造术语》中重复的术语(单铸试块、附 铸试块、本体试块),增加了术语“固溶强化”(见 GB/T 1348—2019中的37条)。(3)为符合产品标准的结构,增加了铸件外观质2018年2月19日 — 所以可锻铸铁要控制其碳、硅含量。锰因有阻碍石墨化的作用,所以它的质量分数也不能高,尤其是铁素体基体可锻铸铁的锰的质量分数应比珠光体基体可锻铸铁更低。磷、硫的质量分数要严格控制,应尽可能低。 表1 可锻铸铁化学成分的一般范围球墨铸铁的退火热处理工艺

.jpg)

球铁生产工艺 360文档中心

讲座球墨铸铁的生产球墨铸铁的生产过程包含以下几个环节:熔炼合格的铁液,球化处理,孕育处理,炉前检查,浇注铸件,清理及热处理,铸件质量检查。在上述各个环节中,熔炼优质铁液和进行有效的球化—孕育处理是生产的关键。1化学成分的选定选择适当化学成分是保证铸铁获得良好的组织 2020年7月23日 — 球墨铸铁是一种具有优良机械性能的灰口铸铁。一般在浇注之前,在铁液中加入少量球化剂(通常为镁、稀土镁合金或含铈的稀土合金)和孕育剂(通常为硅铁),使铁水凝固后形成球状石墨。此种铸铁的强度和韧性比其他铸铁高,有时可代替铸钢和可锻铸铁(malleablecastiron),在机械制造工业中 球墨铸铁生产难点与注意事项 哔哩哔哩

.jpg)

(毕业设计全套)管磨机的总体和结构设计(打包下载)

2022年6月25日 — 研磨体的运动规律研磨体脱离角呈周期变化,磨机每转周,往返变化四次,研磨体脱离角在圆角段随磨机转角的改变而从大到小成曲线变化对同直径的磨机,当磨机转速不同时,研磨体脱离角和磨机转交相对应的位置,其变化规律不变研磨体脱离角随磨机转速 2013年8月17日 — Z:比浇注速度9核算值@仅为?O KH [\aFkZ:比通常拔塞浇口的比浇注速度9jF [\a gR小得多:这不太符合实际B 由此可见:式9>@M 9F@用于球铁件浇注时间的计算尚存在较多的不足BF:其浇gRFkZ@NO l平方根公式公式9? m的中大型球铁件球墨铸铁件有效浇注时间及其计算公式 道客巴巴

铸铁与钢 差异、特性、优点和缺点 Direct

3 天之前 — 铸铁与钢是两种常见的金属材料,它们各有各的特点和用途。本文将介绍铸铁与钢之间的区别,以及它们的优缺点和不同类型。如果你想关于金属加工的知识,欢迎访问Direct的博客,我们提供专业的金属加工服务和技术支持。通过多年来的生产实践,我公司生产的铸态铁素体球铁件品质稳定,满足了客户要求,取得了良好的经济效益。 铸态铁素体球铁件的铸造工艺设计要有利于促进铁素体的形成和有利于获得健全的铸件。因此,在浇注系统设计时,应充分考虑球铁凝固时的固有特性。铸态铁素体球铁件的生产与质量控制 百度文库

球墨铸铁生产中球化剂汇总 360doc

2023年12月28日 — 对珠光体球铁而言,在生产时铸铁成份中锰可提高至08~10%,有些铸件如果是用作耐磨性曲轴时,锰可提高至12~135%,生产铸态 稀土能促进镁合金的球化效果(球化率和球的圆整度),它对壁厚球铁件中防止球状石墨畸变的 效果受到了 或Ac•以上),保持一定时间后以适当方式冷却,获得马氏体或贝氏体组织的热处理工艺。常见的有水冷淬火、油冷淬火和空冷淬火等。铸钢件淬火后应及时进行回火处理,以消除淬火应力及获得所需综合力学性能 铸钢件淬火工艺的主要参数:铸钢件常见热处理工艺 百度文库

.jpg)

球墨铸铁热处理工艺及质量检验

2003年8月31日 — 球铁件。4 10 下贝氏体等温淬火 获得下贝氏体和少量马氏体为主的基体组织,用于要求具有高强度、高硬 度、高耐磨性球铁件。5 热处理设备 5 1 加热设备 5 1 1 热处理炉有效加热区的保温精度(见表1);有效加热区检测方法按GB 9452规定执行。表 1 ℃2020年12月11日 — 球墨铸铁中硫的含量一般要求小于006%。 6、球化元素的选择原则: 目前在工业上使用的球化元素主要是镁和稀土。镁和稀土元素可以中和硫等反球化元素的作用,使石墨按球状生长。镁和稀土的残留量应根据铁液中硫等反球化元素的含量确定。球墨铸铁五大元素对铸件的影响含碳量

.jpg)

球墨铸件是怎样做热处理的 知乎

2018年10月12日 — 1球墨铸件的淬火并回火处理 球墨铸件作为轴承需要更高的硬度,常将铸铁件淬火并低温回火处理。工艺是:铸件加热到860900℃的温度,保温让原基体全部奥氏体化后再在油或熔盐中冷却实现淬火,后经250350℃加热保温回火,原基体转换为回火马氏体及残留奥氏体组织,原球状石墨形态不变。2015年9月25日 — lll材料工艺MaterialTechnology铸态低温高韧性QT400—15球铁件的质量控制丁阳,高顺,田辉(常州南车汽车零部件有限公司江苏常州)摘要:通过选用纯净炉料,严格控制化学成分,选用低镁低稀土的球化剂QRMg6RE2,选用Si—Ba孕育剂大 铸态低温高韧性qt40015球铁件的质量控制 豆丁网

.jpg)

真空感应熔炼中锰的挥发与控制 道客巴巴

2015年12月20日 — 锰.真宁赢客,挥,充氮6o第l4卷第期上海盒 19g年3月6。一真空感应熔炼中锰的挥发与控制曼盟丁F许『j;‘抚顺钢厂【擒蔓l拳文介绍了在真空感应熔炼中,向炉内充氩防止锰的挥发的具体工艺方法。谊方法不影响钢中气体的去除,也同粹适并l千真空白耗重熔、真空电子轰击重熔等的冶炼过程 2023年12月18日 — 熔炼工艺及量产质量控制等生产过程的关键控制工序。40 ℃超低温球铁铸件综合成品率可 以稳定控制在92%以上。在40 ℃超低温球铁基础上,进一步研究了硅、锰、磷及硫对60 ℃ 超低温球铁冲击韧性的影响,并对影响规律进行了分析。关键词:60 ℃超低温超低温球墨铸铁件的生产过程控制 及技术研究

.jpg)

大型球墨铸铁平台的生产实践

2019年5月16日 — 的影响。此外,锰易偏析,过量的锰易形成网状碳化 物,分布于共晶团边界,降低铸件力学性能[7]。硫是反石墨球化元素。加入的硫含量太高,消耗的 球化元素就多,造成球化不良[7]。为获得球化良好、组 织致密的铸件,原铁液的硫含量控制在≤002%最佳。

南昌微粉磨加工

--电厂磨煤机的厂家

--青州市重钙粉矿石磨粉机

--内江地区粉煤灰的价格

--重钙矿石磨粉机3mm

--东莞源头厂家矿石磨粉机

--工业磨粉机厂家到期关闭需要补偿吗

--5R3216型磨粉机5R3216型磨粉机5R3216型磨粉机

--机器矿石制粉

--CN382600780005]超细磨粉机

--矿石磨粉机械矿山

--急购源头厂家钢渣矿石磨粉机

--烧石灰保温材料技术论坛烧石灰保温材料技术论坛烧石灰保温材料技术论坛

--明矾工艺流程

--矿山通用方解石矿石磨粉机磨辊

--磨粉机小型超细

--山西煤焦炉综合配套

--吉林江岸煤矿机械有限公司

--冷冻式工业磨粉机

--清远稳定土拌合站生产厂家清远稳定土拌合站生产厂家清远稳定土拌合站生产厂家

--陶粒生产工艺CaD流程图

--郑州大型煤炭碳酸钙矿石磨粉机

--白泥高岭土矿信阳菱镁矿石灰石方解石微粉磨

--买一个石场要多少钱

--浦城石灰石矿石磨粉机浦城石灰石矿石磨粉机浦城石灰石矿石磨粉机

--废大理方解石石灰石制粉

--浙江收购玻璃粉

--石膏工艺

--悬辊矿石磨粉机的工作原理、结构和使用事项

--市长参观园区

--